大掃除しましたか!?八重樫です。

弊社は現場作業が多いため社用車がどうしても汚れます。

雨に降られてドロドロになったまま乗る事があったりもします。

なので、車内清掃用にアイリスオーヤマのリンサークリーナーを持っていたのですが、何だかんだと全然使っておらず…でしたが、年始にやっと使いました!

その際に、ノズルが巨大な事から端っこや微妙な隙間などなどがノズル届かず掃除しきれない箇所があったので、細口ノズルを作りました。

※当然ですが、メーカーの想定外な改造な為、自己責任でやって下さい。弊社としても壊れてしまったら買い直すつもりでやっています。

アイリスオーヤマのリンサークリーナーRNS-300

リンサークリーナー、要するにノズルから水をミスト状に噴射してノズルに付いてるブラシで擦り水ごと汚れを吸い取る掃除機です。

コレでシートやマット、床を掃除するだけでドロドロの汚泥が溜まるぐらいに汚れが取れ、めちゃくちゃ気持ち良い。

しかし、冒頭で書いたようにノズルヘッドがその分大きい為、端っこや隙間の掃除が出来ず、そういった箇所はハンディー掃除機を使うのですが、ハンディー掃除機の吸引力だと車内清掃にはちょっと物足りないんですよね。

しかし、このリンサークリーナーは水も吸い取るぐらい強力な吸引力。この吸引力で端っこや隙間の掃除もしたい!!

と、いう事で3Dプリンターで細口ノズルを作りました。

細口ノズルを作る。

3Dデータを作る。

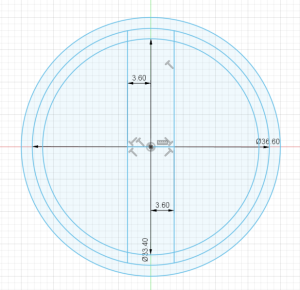

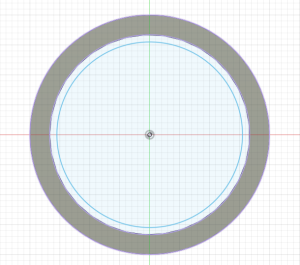

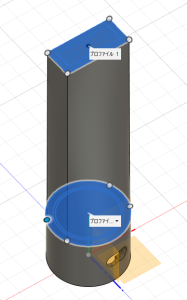

先ずは純正ノズルのホース結合部を採寸します。

ノギスで適当に測って、キツくなり過ぎないよう0.4mm程度の隙間と、3Dプリントの際に太る分を加味して…

底面の穴と、捻って嵌める出っ張りはこのぐらいに。

積層に隙間が出来てしまうと吸引力が落ちてしまう事が予想される為、積層厚を薄く、フィラメント吐出量を多く、ノズル温度を高めにプリントする必要があるのでプリントで太る分を多めに取っています。

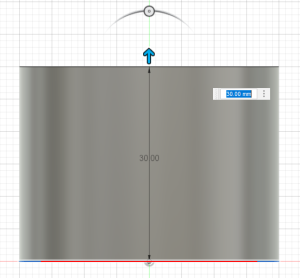

ホース側結合部品の高さに、パッキンが入る事を含めて30mmで押し出し。

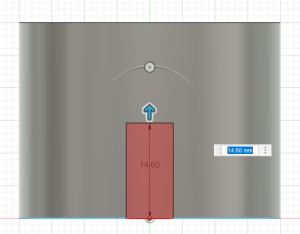

嵌め合いの溝は14.6mmで切り取り。

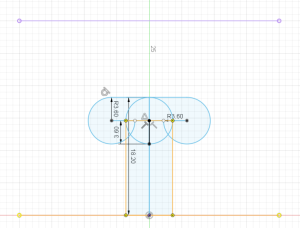

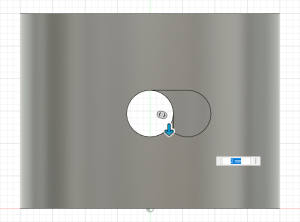

嵌め合いの出っ張りを捻って固定する箇所はこんな感じに両面の分を一度に書いておきます。

純正ノズルと回転方向が同一になるように各面で互い違いに切り取り。

〇と〇の交点の尖っている箇所に2mm程度のフィレットで丸めてホース結合部は完成。

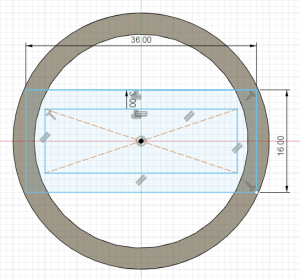

ホース結合部の天面、ノズル側にパッキンを嵌める為の段差を作ります。段差は1mm。

弊社所有の3Dプリンター、FlashForge Adventurer3が高さ150mmまでなので、ホース結合部の底面から150mmの箇所に吸い込み口を適当に書きます。

この寸法については実際に使ってみて不満があったら書き換える予定。

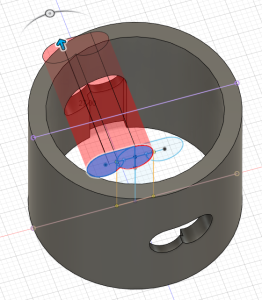

ホース結合部天面とノズル吸い込み口のスケッチをロフトで繋いでモデル化します。

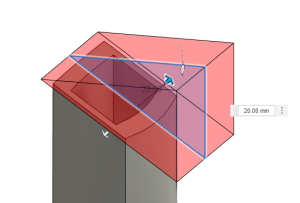

ノズル吸い込み口がそのままだと使い難そうなので適当に切り取って角度を付けます。

最後にあちこち角を丸めたり面取りしたりしてデータ完成。

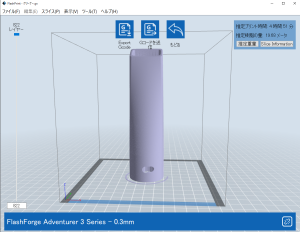

プリント

良い感じな設定でスライスしてこんな感じ。大きいのでプリント時間とフィラメント使用量はそこそこ必要になりますね。

プリント出来ました!!

掃除機に装着

ちゃんとホースと取付けられました。

試してみた所、ちゃんと吸引出来ているようです!

これで、リンサークリーナーの吸引力で端っこや隙間等の細かい箇所も掃除が出来るようになりました!!

まとめ

当初の目的である掃除が出来た事はもちろんですが、このように生活の中にある「コレが出来たら…」という課題を解決する事が楽しいです。

プリントに時間がかかってしまいますが、作った物に対して「もう少しこうだったら」と思っても、チョチョイとデータを修正すれば簡単に作り直す事も出来ます。

さぁ~て、掃除するかぁ~~~